Cette page correspond à une étude générale sur les machines d’extraction réalisée en 2003 par Pierre-Christian Guiollard pour le Centre Historique minier de Lewarde et à des posters pour le Musée Wendel à Petite-Rosselle (Moselle). © photo et texte P.C. Guiollard. Reproduction interdite sans l’accord de l’auteur.

De tout temps l’EXTRACTION fut, avec l’aérage et l’exhaure, l’une des fonctions essentielle de la mine. L’extraction consiste à «extraire» du sous-sol les produits marchands abattus (minerais, charbon, substances minérales diverses), mais aussi les matériaux stériles et les eaux. Ce système est réversible puisqu’il peut servir également à introduire au fond de la mine les remblais, le bois et le matériel indispensables au fonctionnement de l’exploitation. Par la suite, avec l’amélioration des systèmes de sécurité, le service d’extraction comprendra aussi la circulation du personnel.

évolution du treuil à main à la machine électrique

Le baritel ou «machine à molettes»

Il est également mentionné par Agricola. Entrainé par un ou plusieurs chevaux, il se développe avec l’approfondissement des travaux miniers.

Employé dès le début du 18ème siècle dans les houillères françaises, il subsistera dans quelques petites exploitations du bassin de la Loire jusque vers 1900.

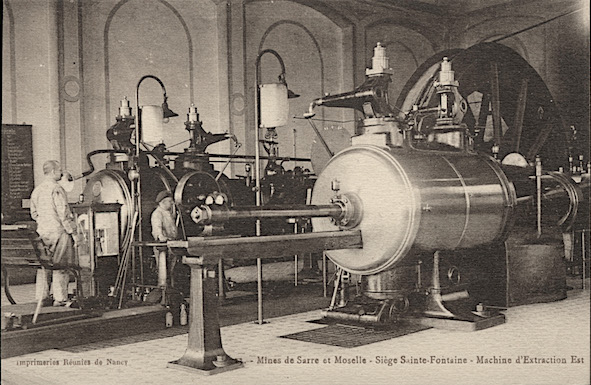

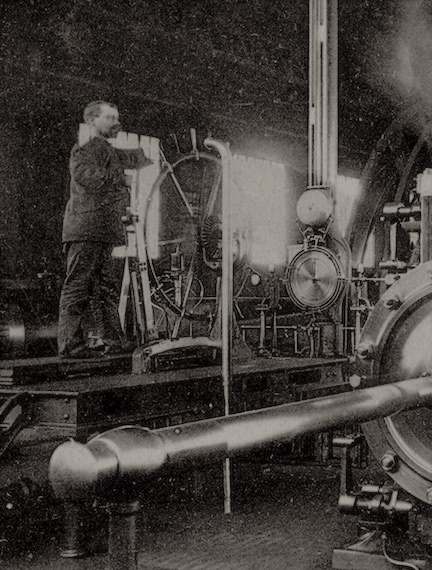

La machine à vapeur

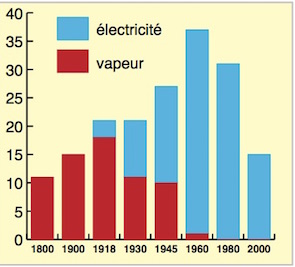

L’énergie vapeur est présente dans les mines depuis 1730, date à laquelle elle fut appliquée à l’épuisement des eaux aux mines d’Anzin (Nord). Son application à l’extraction du charbon date de 1802 aux mines du Molay Litry (Calvados) et à Anzin (Nord).

Le règne de la machine à vapeur dura plus de 150 ans, subissant sans cesse de nouveaux progrès : 1730 : Machine monocylindre vertical – 1840 : Machine monocylindre horizontal – 1855 : Machine bicylindre – 1900 : Machine « compound » à quatre cylindres.

La concurrence de la machine électrique intervenue dès 1920 mettra un terme au règne de la vapeur dans les houillères françaises en 1976 avec l’arrêt de la dernière machine à vapeur de la Fosse 2 de Oignies (Pas-de-Calais).

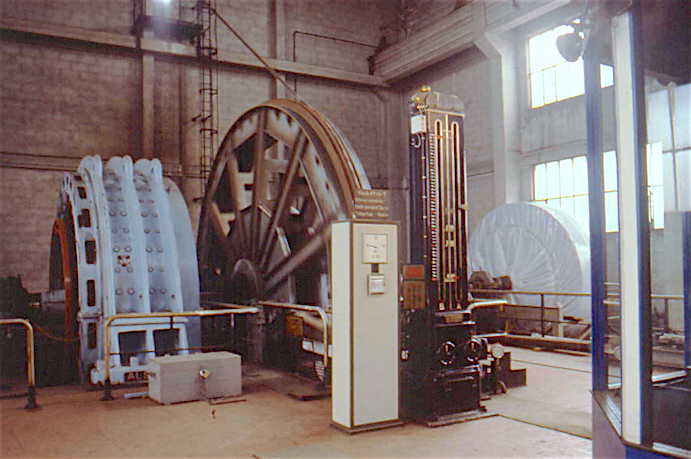

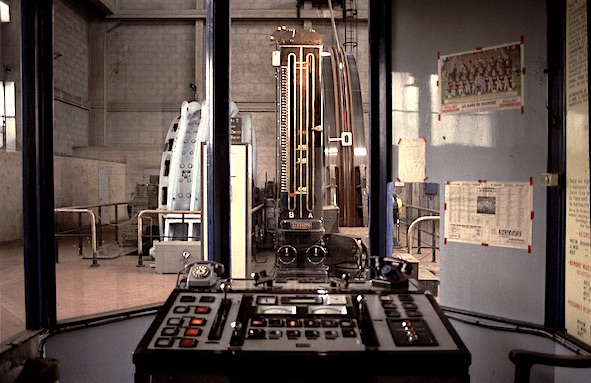

La machine électrique

La première machine d’extraction électrique fut installée en Allemagne en 1878 mais il faudra attendre le début du 20è siècle pour voir les premiers puits français équipés. C’est seulement après 1920 que l’on voit se développer cette énergie dans les mines françaises, notamment lors de la reconstruction des houillères détruites pendant la première guerre mondiale.

Jusqu’à la seconde guerre mondiale, vapeur et électricité subsistèrent. En 1945, la nationalisation des houillères nécessita une modernisation des équipements et la concentration des sièges d’extraction. Le choix des Charbonnages de France pour la modernisation et les nouveaux équipements fut celui de l’énergie électrique. Plusieurs systèmes de commande électrique ont été mis au point pour l’entrainement des machines d’extraction : Moteur asynchrone alimenté en courant alternatif haute tension – Système Ward Léonard alimenté en courant continu par un convertisseur tournant – Système Ward Léonard avec volant Ilgner – Alimentation par groupe statique à thyristors apparus en 1970 et remplaçant avantageusement les groupes convertisseurs tournants.

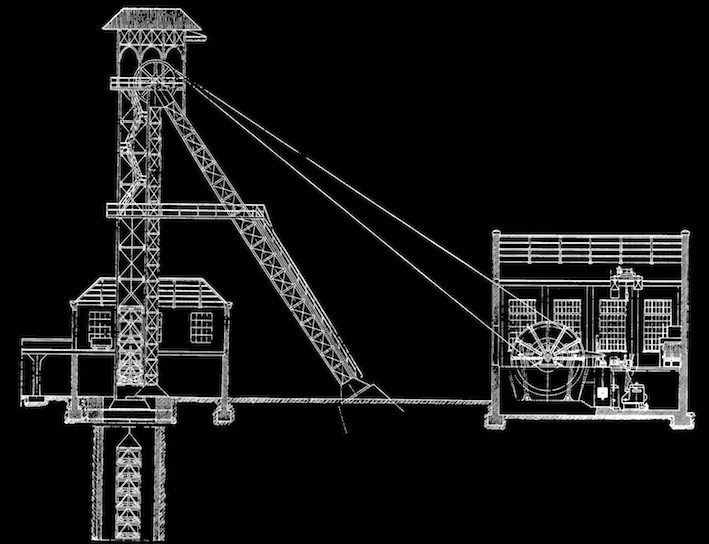

Les systèmes d’extraction

Quelle que soit l’énergie qui les anime, la force humaine ou animale, la vapeur ou l’électricité, les machines d’extraction peuvent être classées en deux systèmes : le système à enroulement et le système Koepe.

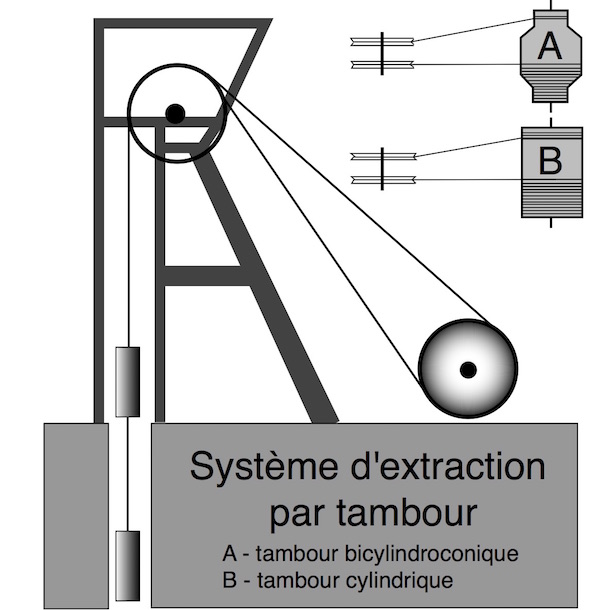

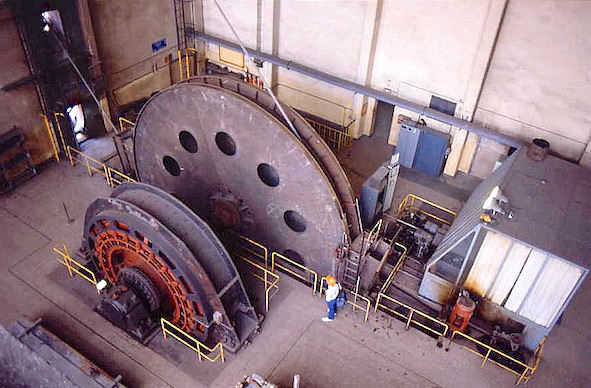

LE SYSTEME A ENROULEMENT

Sur tambour, c’est le plus ancien et le plus répandu des systèmes. Si le câble est rond, il s’enroule sur un tambour cylindrique, à diamètre constant ou sur un tambour à diamètre d’enroulement variable conique ou bicylindroconique. Les tambours à diamètre variable sont utilisés pour les puits de grande profondeur. Ils permettent une meilleure répartition des charges en début et en fin de cordée. Lors du démarrage, l’effort demandé est au maximum (cage la plus lourde au fond + poids du câble). Avec un tambour à diamètre constant, la puissance nécessaire diminue ensuite jusqu’à l’équilibre en milieu de cordée pour devenir négative en fin de course.L’utilisation du tambour à diamètre variable permet de réduire ce déséquilibre et diminue la consommation d’énergie.

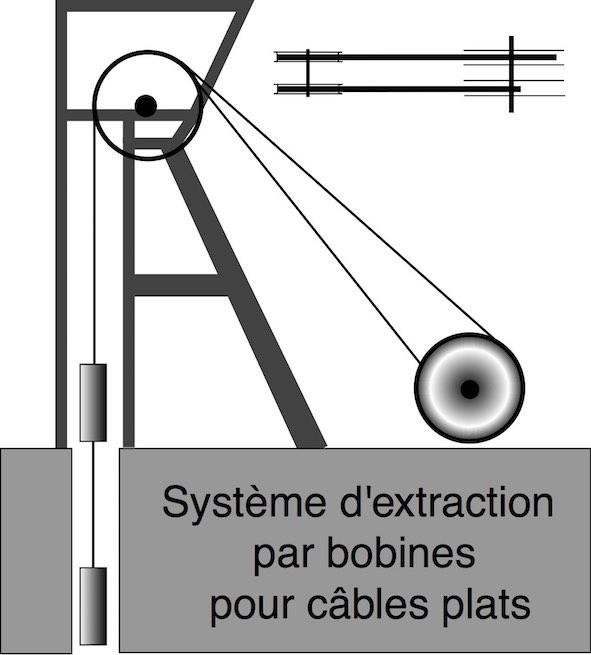

Sur bobines, si le câble est plat, il s’enroule entre les bras d’une bobine.En s’enroulant sur lui même le câble plat provoque une variation du diamètre d’enroulement qui, comme dans le cas des tambours à diamètre variable, assure une meilleure répartition des forces entre la charge montante et la charge. Cet avantage explique la popularité du système pour les puits profonds par rapport au tambour cylindrique. Il fut rapidement détrôné avec la mise au point des tambours coniques et bicylindroconiques.

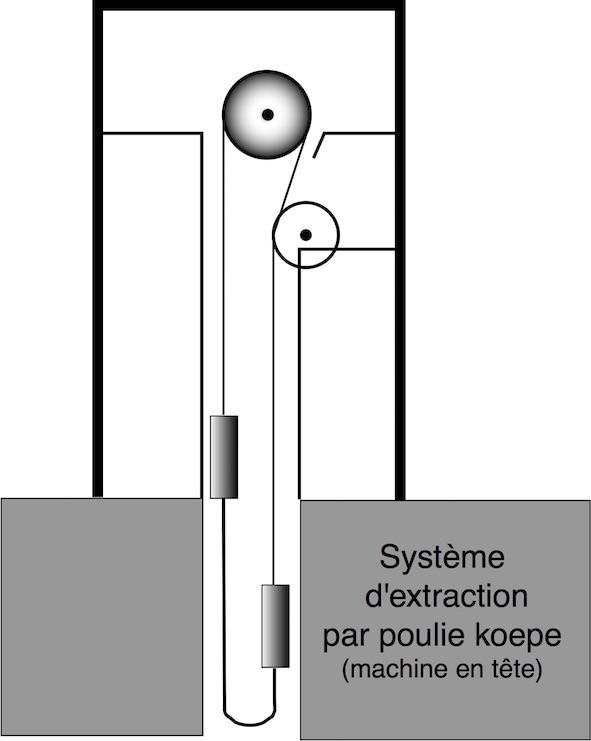

LE SYSTEME KOEPE

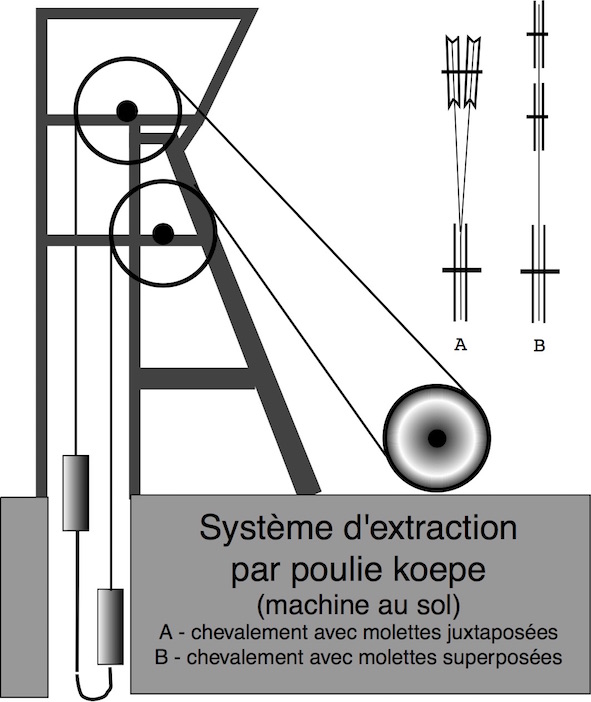

D’origine plus récente que les systèmes précédents, il fut inventé par un ingénieur des mines de la Loire, (m. Lemielle) pour descendre les remblais au fond des mines mais c’est l’ingénieur allemand Friedrich Koepe qui diffusa largement son utilisation dans les mines de Westphalie à partir de 1878 et ce fut son nom qui fut retenu pour le caractériser. Dans le système koepe, les deux extrémités du câble supportent une cage ou une cage et un contrepoids. Ce câble passe sur une poulie de grand diamètre sur laquelle agit le moteur. Un second câble appelé câbles d’équilibre est fixé sous le plancher de chaque cage permettant ainsi d’équilibrer les charges l’ensemble du système. Il existe des système multicâbles pour lesquels les cages sont reliées par 2, 4, 6 voire 10 câbles. Cette option permet alors de réduire le diamètre des câbles porteurs et de réduire le diamètre de la poulie.L’avantage du système koepe permet aussi deux dispositions des machines :Au sol, disposition classique et en tête, au sommet du chevalement ou d’une tour en maçonnerie. Ce dernier dispositif a l’avantage de réduire l’encombrement au sol en supprimant le bâtiment réservé à la machine.

Evolution des machines d’extraction dans les houillères de Lorraine

L’histoire de l’exploitation houillère en Lorraine est relativement récente (seconde moitié du XIXè siècle) comparée à d’autres bassins français et à la région voisine de Sarre. Le Bassin Houiller lorrain est donc un gisement neuf ; il bénéficia de l’expérience acquise dans les autres régions, ce qui lui conféra tout au long de son histoire, une avance technologique certaine.

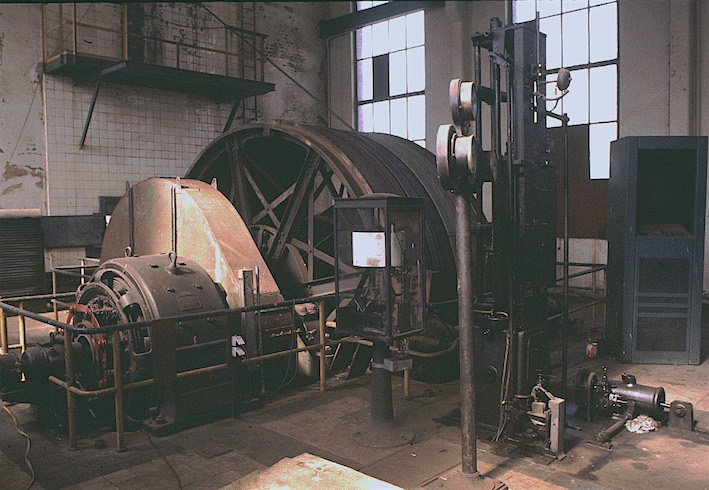

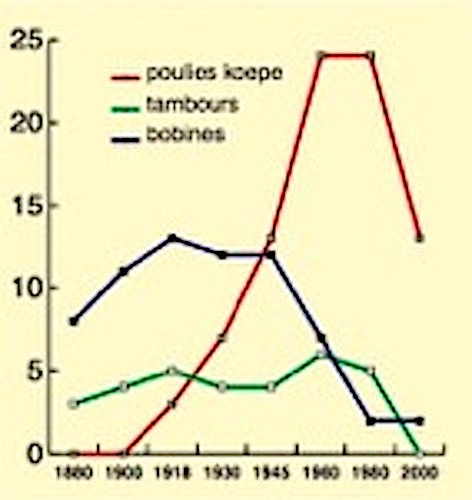

1856-1918 – La suprématie de la vapeur

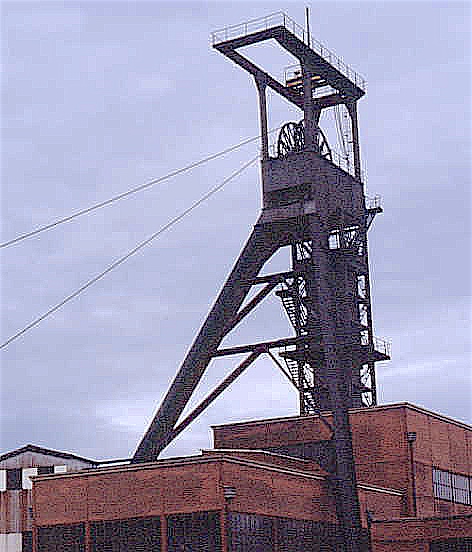

Les premières machines à vapeur ont été installées pour l’épuisement des eaux par la Cie des Mines de Schoeneck à partir de 1920 (J. Payen, la machine à vapeur fixe en France). En 1870, la production est assurée par les puits Saint-Charles et Saint-Joseph à Petite-Rosselle (200 000 t/an), par le puits Max à Carling (20 000 t/an) et les puits 1 et 2 de l’Hôpital (10 000 t/an). Ils sont équipés de machines à vapeur à bobines pour câbles plats. Après 1870, le bassin lorrain bénéficie d’une législation plus favorable au regroupement des concessions. Naissent alors les trois compagnies qui exploitèrent le gisement jusqu’en 1946 : La Compagnie Houillère de Petite-Rosselle, la Compagnie Sarre et Moselle et la Bergwerksaktiengesellschaft La Houve. Les puits, sont approfondis et des machines d’extractions puissantes installées. En 1914, la puissance de ces machines varie de 1500 à 2800 CV.

Le choix des organes d’enroulement évolue : les puits les plus anciens sont équipés de machines à bobines pour câbles plats (14 à Petite-Rosselle et 3 à Sarre et Moselle). En 1900 apparaissent les tambours cylindriques (La Houve et Sarre et Moselle) mais surtout la poulie koepe installée pour la première fois en 1906 sur le puits 5 à Freyming-Merlebach. Ces machines sont, pour les plus anciennes, de fabrication belge (Ateliers de Couillet, La Meuse) ou allemande (Thyssen, Ehrhardt &Sehmer, AG Eisenhütte Printz Rudolph).

1918-1945 – la transition vapeur/électricité

Après 1918, Lorsque la puissance est suffisante, l’énergie vapeur est conservée, les autres machines sont électrifiées (La Houve 1 et 2, Simon 1 et 2), quant aux nouveaux puits (Wendel 3, Simon 3, Reumaux, Cuvelette, Barrois), ils sont systématiquement équipés de machines électriques à courant continu, plus rarement en courant triphasé.

Préférence est donnée à la poulie koepe mais les puits à recettes multiples restent équipés de tambours cylindriques (Cuvelette Nord, Barrois, Reumaux) ou bicylindroconiques (St Charles 3).

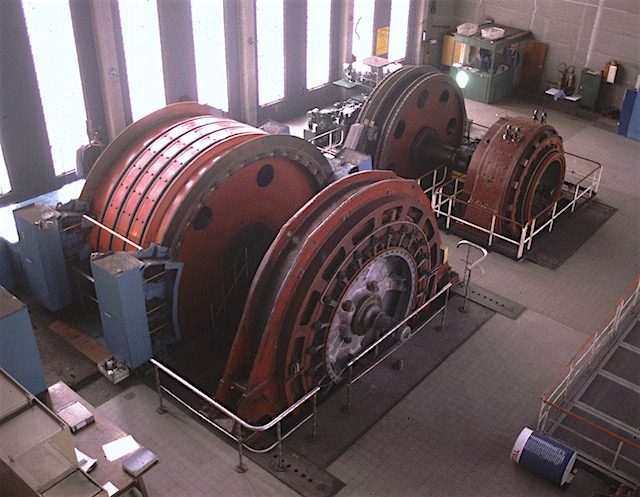

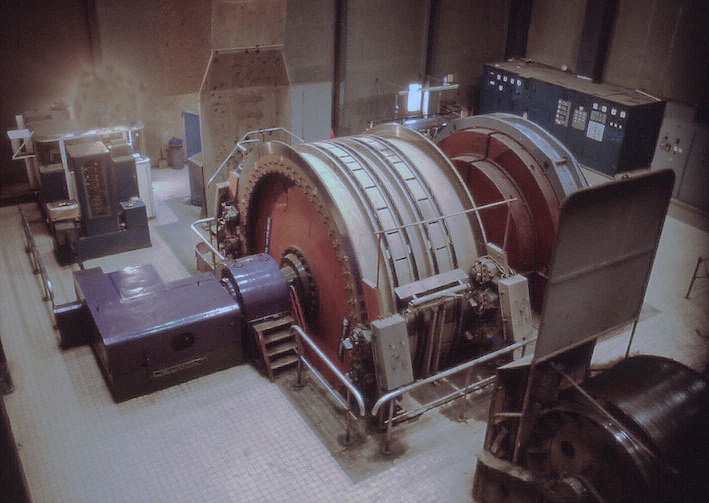

1946-2004 – Le «tout électrique»

De 1946 à 1960, fonçage de nouveaux puits et modernisation des sièges existants. Electrification systématique des dernières machines à vapeur (1950, Freyming – 1955, Vuillemin 1 et 2 - 1955, Wendel 1 et 2, Gargan 1 et 2 – 1959, Ste Fontaine Ouest – 1965, St Charles 2). Les machines électriques anciennes sont maintenues ou renforcées par de nouveaux moteurs sans changement de l’organe d’enroulement (Peyerimhoff, Barrois) ou modifiées intégralement (La Houve 4 et Cuvelette Nord). Les nouveaux puits sont systématiquement équipés de machines à courant continu de 3500 à 4800 CV, plus rarement triphasé.

La préférence est donnée à la poulie koepe : Monocâble pour les machines au sol installées dans les années 50 et pour les tours d’extraction de Faulquemont et Folschviller. Poulies koepe bicâble pour les machines au sol installées dans les années 80 (la Houve 3 et De Vernejoul). Poulies koepe bicâble et quadricâble pour les tours d’extraction des puits Marienau, Simon et Vouters.

Constructeurs (moteurs) sur 41 machines en service en 1970 : – 18 Alsthom (SACM) – 9 jeumont – 6 Cie Electro-Mécanique – 4 Westinghouse – 2 Dingler (treuils) – 1 AEG. Les parties mécaniques sont construites par Venot, Jeumont, Brown-Bovery, Demag, FCB.

L’homme et la machine

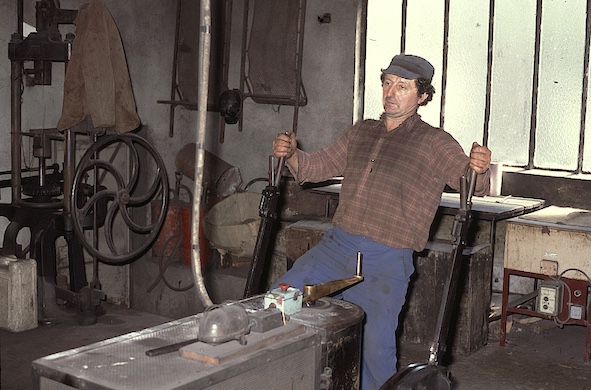

la machine d’extraction ne serait rien sans son MACHINISTE. Le machiniste conduit la machine. Il exécute les manoeuvres qui lui sont demandées depuis les différentes recettes du puits. Il vérifie le bon état de ses appareils, est appelé à modifier leur réglage et participe à leur entretien.

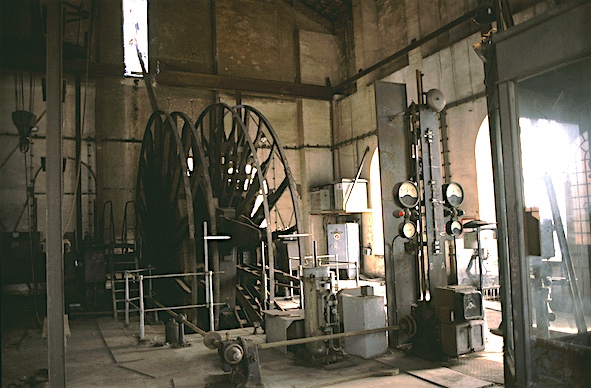

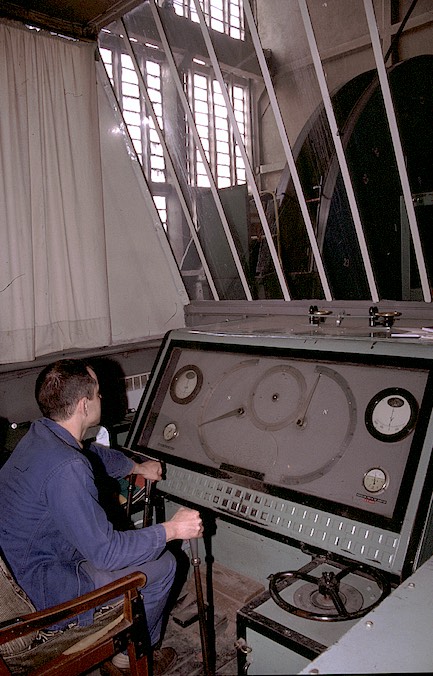

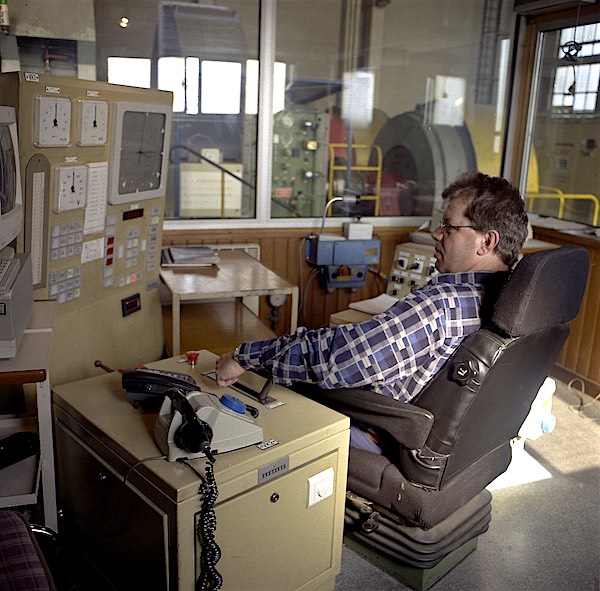

La cabine du machiniste

Le poste de conduite de la machine est aujourd’hui installé dans une cabine insonorisée et chauffée, ce ne fut pas toujours le cas. De sa position, le machiniste peut apercevoir la machine et les appareils de contrôle.

Le poste de conduite traditionnel d’une machine électrique comprend trois appareils de commande : A droite le levier du potentiomètre : En position verticale, il est à l’arrêt. poussé vers l’avant, la cage de droite monte, tiré en arrière c’est la cage de gauche qui monte. A gauche le levier du frein de service. Le contrôleur, cette manette sélectionne la vitesse de la machine : extraction (12 à 18 m/s), personnel (6 m/s maxi), visite du puits (moins de 2 m/s). Au sol la pédale du frein de sécurité.

Les appareils de contrôle

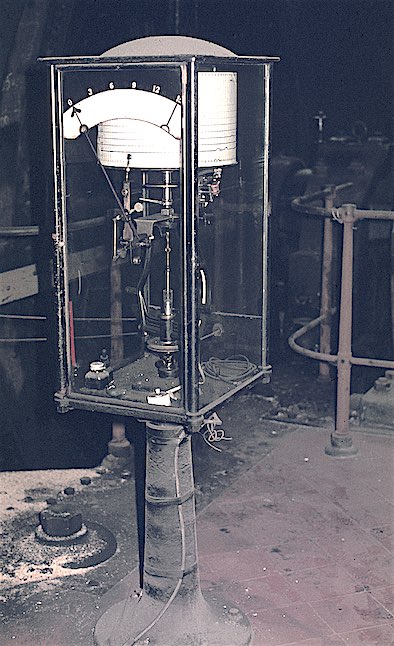

– L’indicateur de position des cages : c’est un modèle à échelle réduite de l’intérieur du puits et de ses recettes. Deux curseurs mobiles (les rats), reliés à l’arbre du tambour par un système de vis indiquent la position des cages dans le puits.

L’indicateur de manoeuvre : un tableau lumineux indique les manoeuvres à effectuer (extraction, personnel, visite), le mode de marche (manuel ou automatique pour les machines modernes), la position du frein.

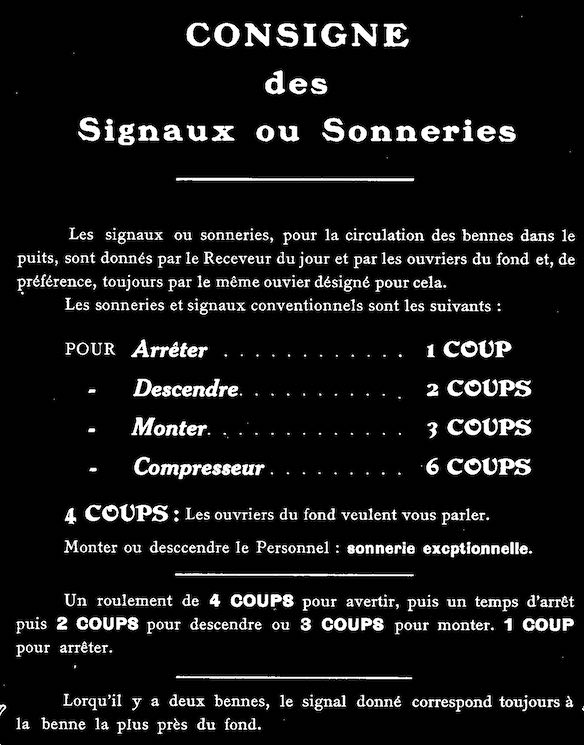

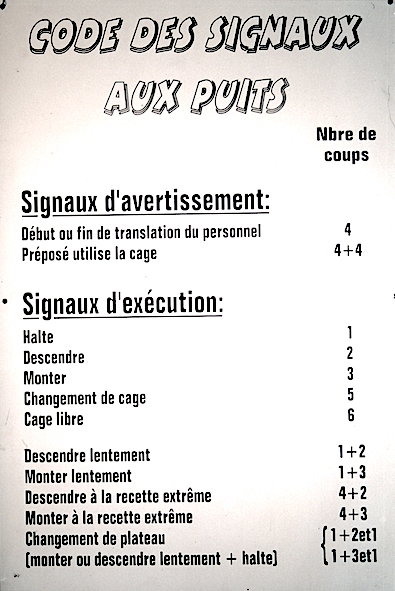

Les signaux optiques sont doublés de signaux sonores codifiés par un certain nombre de coups de cloche : 1 coup : Arrêt, 2 coups : Marche, 3 coups : Descente lente. D’autres commandes peuvent correspondre à un nombre supplémentaire de coups.

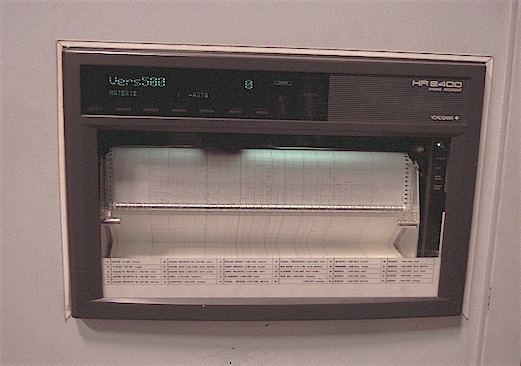

– Le tachygraphe (karlik) : cet appareil enregistre la vitesse de la machine, l’heure de fonctionnement et le nombre de cordées.

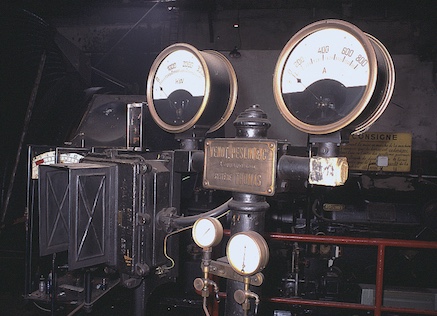

– Les ampèremètres, voltmètres, wattmètres et manomètres de contrôle de pression de l’air qui agit sur les freins.

Aujourd’hui les postes de conduite modernes regroupent tous ces appareils indicateurs sur un même pupitre.

Le machiniste

Même si de nos jours la maniabilité des commandes, les automatismes et les systèmes de sécurité performants allègent la tâche du machiniste, le mot responsabilité est celui qui caractérise le mieux la fonction de machiniste.

Responsabilité vis-à-vis des hommes : Dans les manoeuvres au personnel, le machiniste tient entre ses mains la vie des hommes enfermés dans la cage. la moindre inattention peut avoir des conséquences fatales pour leur sécurité.

Responsabilité vis-à-vis de la machine : Un manque de soin ou d’attention peut entraîner des dégâts considérables sur les moteurs, le câble, le chevalement, le guidage, le puits, les recettes et les organes de sécurité. Ces dégâts peuvent entraîner l’immobilisation des installations, l’arrêt de la production et des coûts considérables pour l’entreprise.

Expérience, sang-froid, sobriété et bonne santé doivent être les qualités d’un bon machiniste.

Dans toutes les mines, les mêmes regards, les mêmes gestes